佳昊吹塑与您分享500mL PP塑料瓶的吹塑成型的原理

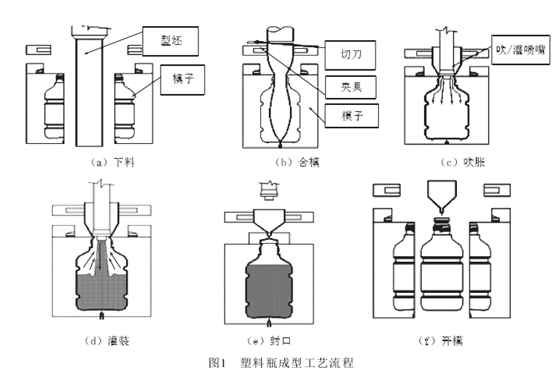

塑料中空吹塑成型是将基础成型或注射成型的半熔融状态的塑料型坯,趁热置于各种形状的模具中,在拉伸杆运动和压缩空气吹胀的共同作用下,使其紧贴于模腔壁上成型,经冷却脱模后得到中空制件的热成型过程。塑料瓶成型工艺流程如图1所示,包括下料、合模、吹胀、灌装、封口和开模6个步骤。型坯延伸经过模子,当型坯达到适当长度时,模子关闭,型坯底部箍缩关闭;型坯顶部用夹板固定好位置,切断型坯;吹气时,将已经过滤和压缩的空气吹进型坯,使型坯膨胀、坯壁紧贴模子空穴,瓶子形成;将定量的产品通过灌装喷嘴灌进瓶子;装完瓶子后,各封模关闭,形成容器顶部,并将瓶子密封;瓶子密封后,模子打开;完成整个塑料瓶成型、灌装封口的过程。

由于此过程受多种因素的影响,如果通过反复试验获得制品信息,则花费周期长、成本高,导致生产效率低下。因此,东莞佳昊吹塑对塑料瓶吹塑成型过程进行了大量的数值模拟研究,通过模拟结果来指导实际生产,并提出了优化成型模具的建议。

1数学模型

1.1控制方程

PP聚合物材料的流动过程不能简单地用牛顿流体描述,我们采用广义牛顿流体对型坯流动过程进行分析。在整个合模吹胀过程中,PP材料需遵循的质量、动量和本构方程要求。

1.2本构模型

本文选用广义牛顿流体分析PP聚合物材料的流动过程,可最大程度地反映不同工艺条件对吹塑成型过程中型坯厚度的作用效果。

2几何模型

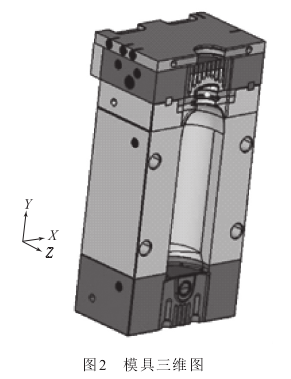

2.1模型简化500mL型坯模具模型大体由夹板、封模和主模3个部分组成。

夹板对型坯起到夹紧和固定的作用,其中封模和主模构成了成型塑料瓶的整个内腔形状

。

图2为模具三维图。其中,X轴表示成型塑料瓶椭圆截面短半径方向;Y轴表示型坯轴线方向,也是型坯挤出机下料方向;Z轴表示模具移动方向,也是成型塑料瓶椭圆截面长半径方向。

对模型中的零部件进行简化,保留仿真中的封模和主模两个部分。

模型包括两个导向轴,在仿真模型中对型坯成型过程没有影响。将模型中的两个导向轴归类到封模部分,提取模具的内腔表面,模具简化如图3所示。由于模具具有镜像对称特性,所

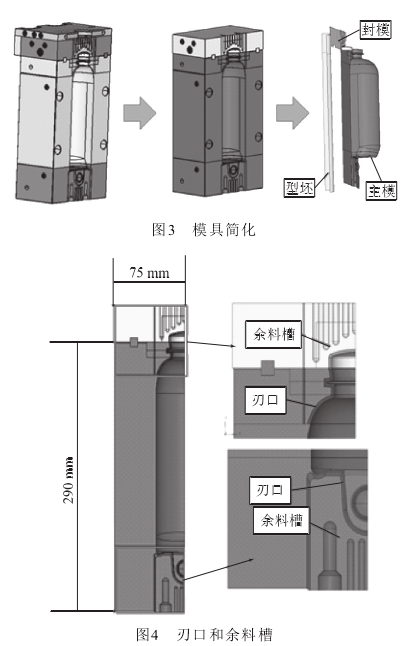

以可提取模具的一半作为模拟对象。对模具而言不重要的圆角和边线等几何特征,在不影响模型精度的基础上进行简化,保留刃口和余料槽等细节特征,如图4所示。

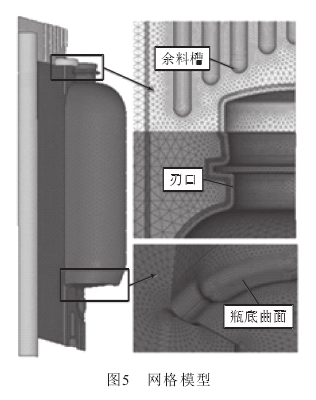

2.2网格划分模具高290mm、宽75mm,结合模具几何特征进行网格划分。其中,模具内腔表面采用三角形网格,型坯采用四边形平板壳单元,总体网格数量为34481个。网格模型如图5所示。

2.3边界条件设置

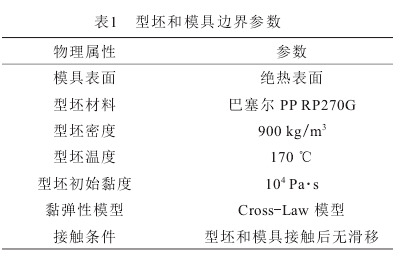

表1为型坯和模具边界参数。

不考虑模具表面的粗糙度对成型质量的影响,型坯的初始温度为170℃,模具内部有冷却水管路流通,持续为模具降温,保证模具的温度维持在室温下。

高温型坯在贴合模具壁面后被迅速冷却,黏度增加,可认为型坯在贴合模具壁面后不再与模具发生相对滑移,在型坯表面施加无滑移边界条件,设置模具内腔表面为绝热壁面。

3计算结果及分析

3.1成型壁厚分析

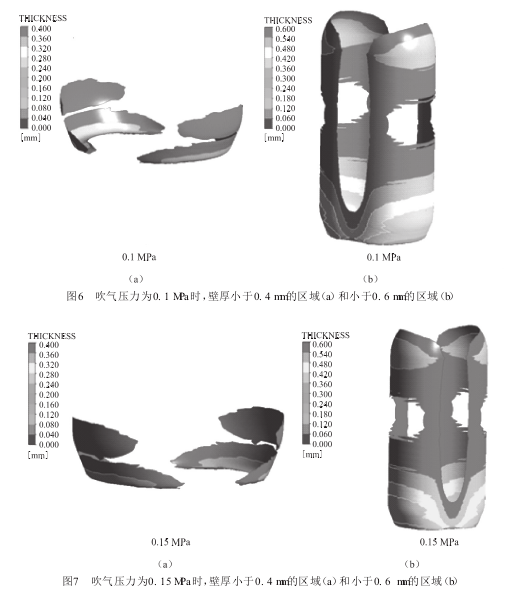

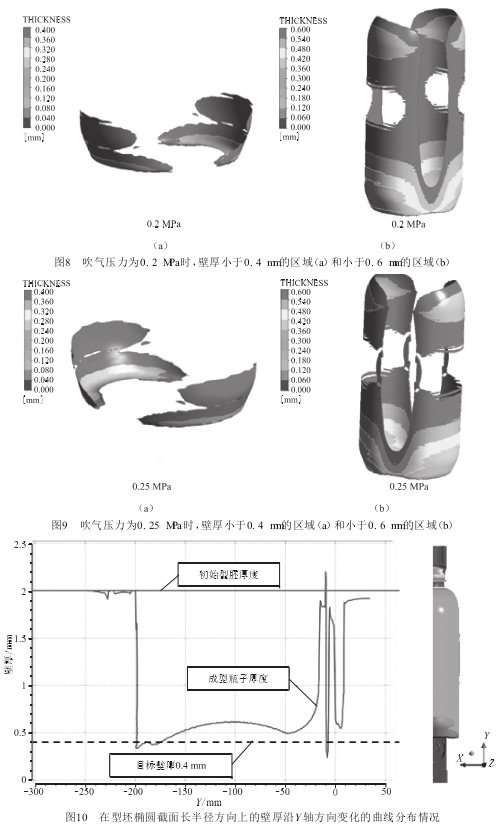

图6~图9分别显示了吹气压力为0.1MPa、0.15MPa、0.2MPa和0.25MPa时,型坯壁厚小于0.4mm和小于0.6mm的分布情况。通过对比可以看出,型坯壁厚分布趋势基本一致。壁厚小于0.4mm的区域集中在瓶底部分,瓶底最底部的壁厚为0.32mm左右。壁厚小于0.6mm的区域集中在瓶身椭圆截面长半径区域和瓶底。

其中,瓶身中部椭圆截面长半径方向上的壁厚超过了0.6mm,这是由于在吹气成型过程中,型坯最先在该处壁面贴合所致。除了瓶底区域外,椭圆截面短半径区域的壁厚也大于0.6mm,瓶身上部区域的壁厚均大于0.6mm。以吹气压力0.1MPa为例,在型坯椭圆截面长半径方向上做切面,画出壁厚在该切面上沿Y轴方向变化的曲线分布情况,如图10所示。横坐标为型坯高度方向,纵坐标为壁厚值。初始型坯壁厚2mm,中间波动的实线为成型后壁厚分布曲线,虚线为目标壁厚0.4mm。从图10可以看出,在Y=-200mm处,即成型塑料瓶底部区域,成型型坯壁厚略小于0.4mm。

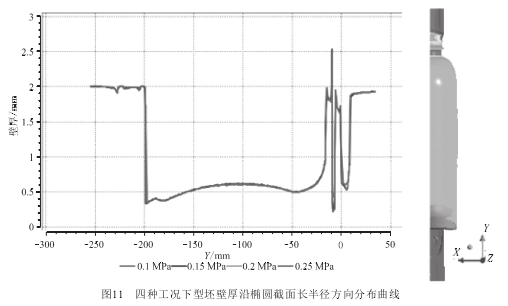

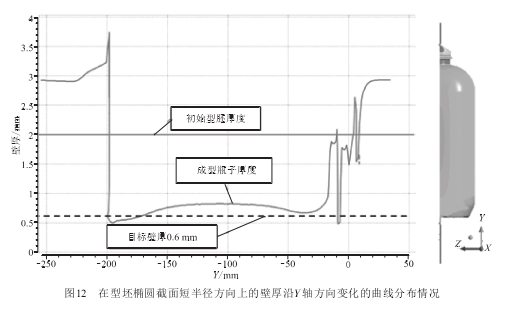

图11为四种吹气压力下型坯壁厚沿椭圆截面长半径方向的分布曲线。可以看出,这四种压力工况下壁厚分布基本一致,差异很小。以吹气压力0.1MPa为例,在型坯椭圆截面短向变化的曲线分布情况,如图10所示。横坐标为型坯高度方向,纵坐标为壁厚值。初始型坯壁厚2mm,半径方向上做切面,画出壁厚在该切面上沿Y轴方向变化的曲线分布情况,如图12所示。

横坐标为型坯高度方向,纵坐标为壁厚值。初始型坯壁厚为2mm,波动实线为成型后壁厚分布曲线,虚线为目标壁厚值0.6mm。从图12可以看出,在Y=-200mm附近,即吹塑成型塑料瓶底部区域,成型型坯壁厚略小于0.6mm。

3.2吹塑成型壁厚优化

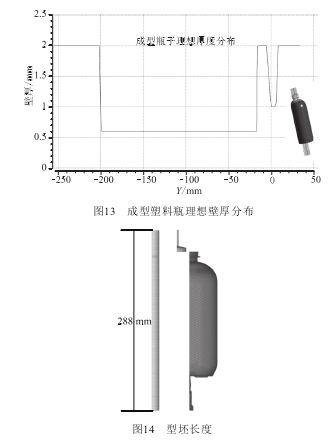

基于理想的成型塑料瓶壁厚要求,对初始型坯壁厚进行优化。假设沿瓶子高度方向,即Y轴方向,理想的瓶子吹塑成型壁厚如图13所示。瓶身部分理想壁厚为0.6mm,瓶颈部分理想成型壁厚为1mm,其他部分壁厚为2mm。型坯通过挤出机挤出成型。假设挤出机挤出的型坯壁厚可调,则可以对型坯的挤出壁厚进行优化。已知型坯长度(图14)为288mm,定义型坯壁厚变化长度间距为10mm。

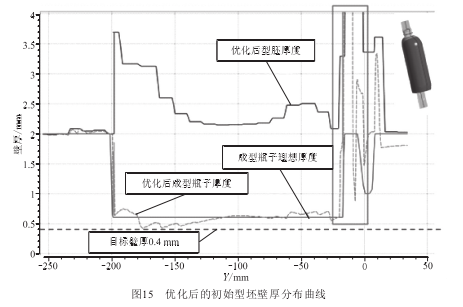

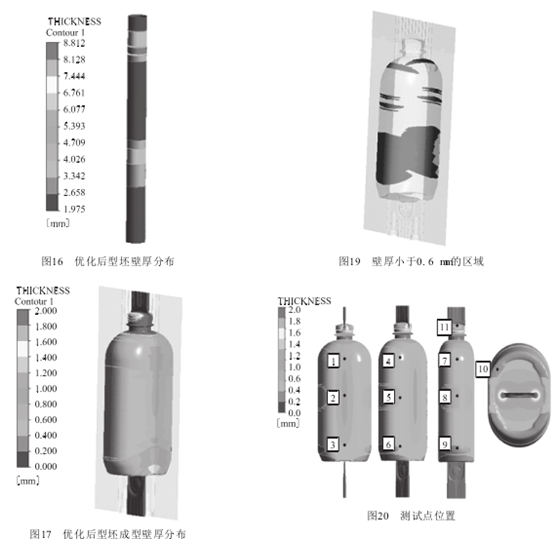

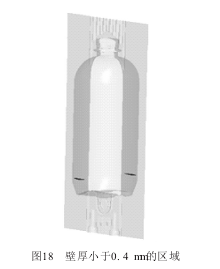

图15为最终优化后得到的初始型坯壁厚分布沿型坯高度方向,即Y轴方向的分布曲线,图16和图17为优化后型坯及成型壁厚分布,图18和图19分别为壁厚小于0.4mm和小于0.6mm的区域。相比优化前壁厚分布情况,优化后的壁厚小于0.4mm的区域和小于0.6mm的区域均有所减小。瓶底部分的成型壁厚明显增大,成型质量有所提高。

瓶身部分椭圆截面长半径方向上壁厚小于0.4mm的区域很小,可忽略不计;椭圆截面短半径方向上的壁厚均大于0.6mm。

3.3不同工况下的塑料瓶成型速度分析

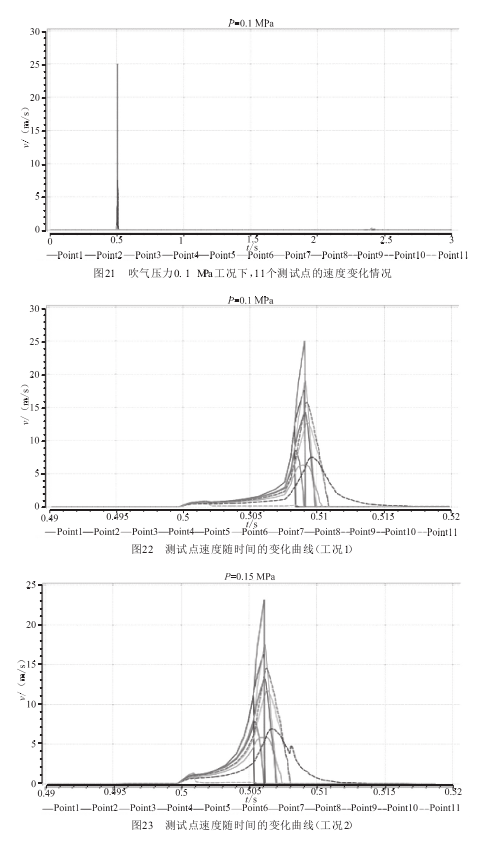

图20为在型坯上设置的测试点位置,图21为吹气压力0.1MPa工况下,11个测试点的速度变化情况。1~10号测试点位于瓶身和瓶底,在主模合模后,受到压差作用,型坯贴向模具,各个测试点的速度增大,瞬时最大速度达到25m/s。型坯贴合上模具表面后,测试点速度降为零。11号测试点位于瓶盖处,在封模合模后,在压差作用下,型坯贴向模具。

由于封模内的瓶盖模腔较小,11号测试点的瞬时最大速度不到1m/s。

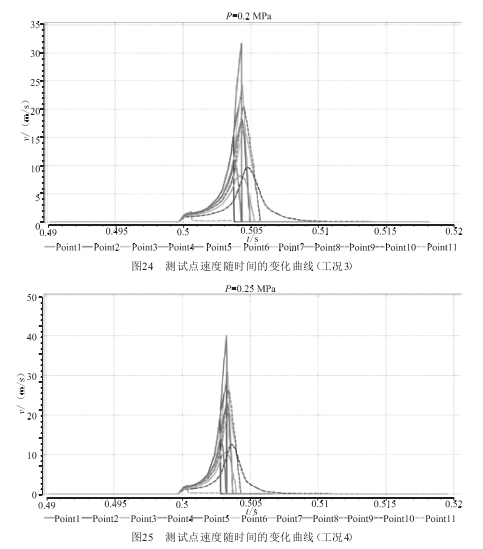

图22~图25分别列出了吹气压力为0.1MPa、0.15MPa、0.2MPa和0.25MPa下测试点速度随时间的变化曲线,可以看出速度变化趋势一致。

4模具优化建议

(1)在合模力满足要求的情况下,建议吹塑模具的分型面开在塑料瓶椭圆截面长半径方向上,这样分型面处的合模间隙作为排气通道,可以加快型坯向椭圆截面长半径方向的贴壁速度。

(2)吹塑模具底部的凹槽不宜过大,否则容易在脱模时划伤型坯表面,影响吹塑成型塑料瓶质量。

(3)吹塑模具底部凹槽部分成型质量最差,建议在底部凹槽处开设若干排气孔。

5结语

(1)在四种吹气压力下,PP塑料瓶的吹塑成型壁厚的分布趋势基本一致。瓶底大部分壁厚小于0.4mm,瓶身椭圆截面长半径区域和瓶底小部分区域壁厚小于0.6mm。经优化后,壁厚小于目标厚度的区域都有所减小,瓶底部分的吹塑成型壁厚明显增大,提高了成型质量。

(2)在四种吹气压力下,吹塑成型速度曲线随时间变化趋势一致。1~10号测试点在主模合模后,受到压差作用,型坯贴向模具,各个测试点的速度增大,瞬时最大速度达到25m/s,型坯贴合上模具表面后,测试点速度降为零。11号测试点在封模合模后,在压差作用下,型坯贴向模具,瞬时最大速度不到1m/s。

(3)在模具优化方面,对模具的分型面、模具底部的凹槽及排气孔开设的图24测试点速度随时间的变化曲线(工况3)图25测试点速度随时间的变化曲线(工况4)位置都提出了相关建议,对实际生产具有指导意义。

同类文章排行

- 吹塑原理图,让你秒懂什么是吹塑

- 影响PET吹塑瓶壁厚的因素分析

- 东莞吹塑加工成型专业知识-干货

- 吹塑制品研发过程中需要注意的细节

- 吹塑拉伸常见问题分析

- 合格的PET吹塑瓶的基本要求

- 佳昊吹塑与您分享500mL PP塑料瓶的吹塑成型的原理

- 干货分享:佳昊吹塑处理吹塑瓶细节的一些重点?

- 注塑拉伸吹塑、注射吹塑、挤出吹塑三者的区别

- 四大解决方案助力吹塑解决静电难题